檢測信息(部分)

問題:什么是焊漏檢測?

回答:焊漏檢測是通過 技術手段對焊接接頭的完整性、密封性及缺陷進行檢驗的過程,確保其符合工業標準和使用安全。

問題:焊漏檢測的主要應用范圍是什么?

回答:主要應用于壓力容器、管道系統、航空航天部件、汽車制造、船舶焊接、橋梁鋼結構等工業領域。

問題:檢測流程包括哪些步驟?

回答:流程涵蓋樣品預處理、無損檢測(如X射線或超聲波)、數據分析、結果評估及報告生成等環節。

檢測項目(部分)

- 焊縫寬度:評估焊接區域的實際尺寸是否符合設計要求。

- 氣孔率:檢測焊縫中氣孔的數量和分布,判斷密封性。

- 裂紋深度:分析裂紋延伸程度對結構強度的影響。

- 熔深比例:衡量母材與填充材料的結合程度。

- 殘余應力:評估焊接后材料內部應力分布是否均勻。

- 焊縫硬度:檢測焊接區域硬度是否符合材料性能標準。

- 表面粗糙度:影響抗腐蝕性和疲勞壽命的關鍵參數。

- 未熔合缺陷:識別焊接層間未完全融合的區域。

- 夾渣含量:檢測焊縫中非金屬夾雜物的體積占比。

- 變形量:測量焊接后工件的幾何形變程度。

- 滲透檢測結果:驗證表面開口缺陷的存在性。

- 熱影響區金相:觀察材料微觀組織變化對性能的影響。

- 腐蝕速率:預測焊接部位在特定環境下的耐腐蝕能力。

- 疲勞強度:評估焊接接頭在循環載荷下的耐久性。

- 密封性測試:驗證管道或容器焊縫的泄漏風險。

- 射線檢測評級:通過影像分析內部缺陷等級。

- 超聲波回波信號:識別深層缺陷的位置和尺寸。

- 磁粉檢測顯示:檢測表面及近表面磁性材料的裂紋。

- 化學成分分析:確保焊材成分與母材匹配度。

- 金相組織檢驗:分析焊接區域的微觀結構完整性。

檢測范圍(部分)

- 壓力容器焊接接頭

- 汽車車身結構焊點

- 船舶甲板焊縫

- 油氣輸送管道環焊

- 航空航天發動機部件

- 核電站壓力管焊接

- 鐵路軌道焊接接頭

- 鋼結構橋梁連接焊縫

- 儲罐底板對接焊縫

- 電力塔架角焊縫

- 化工反應釜內壁焊接

- 電梯導軌安裝焊縫

- 鍋爐受熱面管焊口

- 起重機承重梁焊接

- 醫療器械不銹鋼焊接

- 新能源汽車電池箱焊接

- 建筑幕墻鋁結構焊接

- 海洋平臺導管架焊縫

- 地下管廊連接焊縫

- 半導體設備真空腔體焊接

檢測儀器(部分)

- X射線探傷機

- 超聲波檢測儀

- 磁粉探傷設備

- 滲透檢測試劑套裝

- 工業內窺鏡

- 金相顯微鏡

- 硬度測試儀

- 三維掃描測量儀

- 殘余應力分析儀

- 熱成像儀

檢測方法(部分)

- 目視檢測(VT):通過放大鏡或內窺鏡觀察表面缺陷。

- 射線檢測(RT):利用X/γ射線穿透材料成像分析內部缺陷。

- 超聲波檢測(UT):通過高頻聲波反射信號定位深層缺陷。

- 磁粉檢測(MT):施加磁場后觀察鐵磁性材料表面裂紋顯示。

- 滲透檢測(PT):使用顯像劑增強表面開口缺陷的可視性。

- 渦流檢測(ET):基于電磁感應原理檢測導電材料近表面缺陷。

- 金相切片分析:切割取樣觀察微觀組織結構變化。

- 壓力泄漏測試:通過加壓介質檢測密封焊縫的泄漏點。

- 三維數字圖像比對:對比設計模型與實際焊接形變差異。

- 熱應力仿真分析:模擬焊接過程預測殘余應力分布。

檢測優勢

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

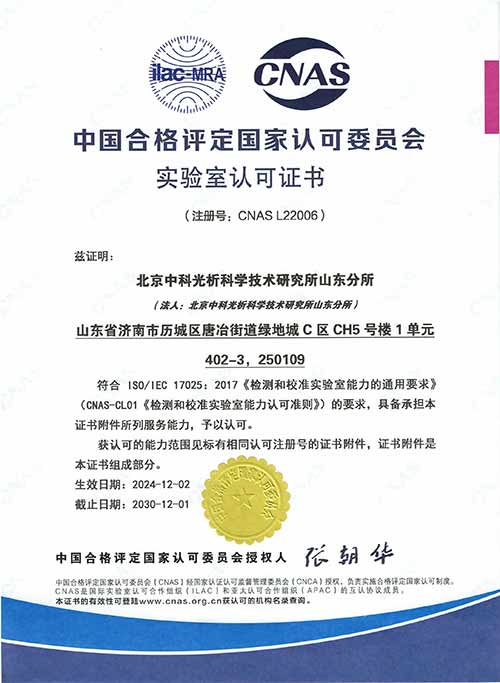

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為焊漏檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27